- Форумы

- Оборудование и технологии по утилизации отходов

- Оборудование и технологии для утилизации отходов

Технология переработки ТБО (любых нефтесодержащих отходов)

Тему смотрят:

1 анонимных пользователей

Re: Технология переработки ТБО (любых нефтесодержащих отходов)

#4

Спасибо за информацию ))_______________

В услугах и консультациях адвоката пользуются практически все люди

Re: Технология переработки ТБО (любых нефтесодержащих отходов)

#3

Переработка отходы осуществляется с целью их утилизации и получения ценных продуктов - жидкого топлива, горючего газа, углеродистого остатка (полукокса),металла (для отходов с металлокордом).

Пиролиз (от греч. pyr - огонь, жар и lysis - разложение, распад) термическое разложение органических соединений (древесины, нефтепродуктов, угля и

прочего) без доступа воздуха.

Сырье (отходы Технология переработки ТБО (любых углеродосодержащих отходов)) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через

стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится из реторты

по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ

частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса

пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

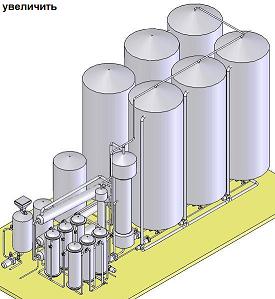

Состав установки FORTAN: ретортная печь, реторты, конденсатор-холодильник, сборник-сепаратор жидких продуктов, газожидкостные сепараторы.

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней

части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и

перемешивания топочных газов достигается воздушным наддувом.

В шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта - цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор

по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи.

Конденсатор-холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор-холодильник по

трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор.

Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока.

Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе.

Горючий газ поступает в горелочное устройство печи и/или другим потребителям.

Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой.

Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника-конденсатора.

Реторта может устанавливаться как в горячую печь так и в холодную (при запуске).

Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под

колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через

воздушное сопло горелочного устройства.

Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают.

Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения выделения газа ("прокалка").

По окончании процесса примерно на 30 мин прекращают наддув и подачу газа с целью несколько снизить температуру реторты и футеровки печи перед извлечением реторты.

После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается

загруженная реторта.

Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием.

Огнеупорный бетон и керамическое волокно обеспечивают высокую стойкость футеровки и долговечность печи (расчетный срок службы печи не менее 10 лет в отличии от печи на

основе обыкновенной стали (расчетный срок службы которой не более полугода)). Бетонная футеровка ремонтопригодна. По окончании срока службы изношенная футеровка может быть

заменена.

Наддув позволяет эффективно сжигать низкосортные топлива и минимизировать время разогрева печи.

Реторта из жаростойкой стали обладает высокой стойкостью к условиям эксплуатации и небольшой массой. Съемная реторта позволяет эксплуатировать печь практически непрерывно,

устанавливая и извлекая реторты. Остывание полукокса в закрытых ретортах на воздухе позволяет отказаться от тушения полукокса

водой и снизить экологическую нагрузку. Разгрузка опрокидыванием позволяет отказаться от трудоемкой, медленной и опасной для здоровья ручной разгрузки.

Съемная реторта ремонтопригодна, по мере необходимости можно заменить наиболее напряженную (и небольшую по массе) часть - днище.

Трубопроводы парогаза и холодильник-конденсатор выполнены доступными для очистки от возможных отложений.

За критерий оптимальности ведения процесса принят максимальный выход жидкой фракции и выход газа. Оптимальная температурная область ведения технологического процесса

350-400°С, при этом были получены следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый твердый остаток до 40%;

– металлолом 8%.

В зависимости от вида используемого сырья возможны колебания в объемах

получаемых продуктов. Более подробно можно почитать здесь

http://www.biodiesel-ua.com/pir_6000.php

Реклама

Это место для вашей рекламы!

Пожалуйста свяжитесь с нами, если вам интересно.

Re: Технология переработки ТБО (любых нефтесодержащих отходов)

#2

Переработка отходы осуществляется с целью их утилизации и получения ценных продуктов - жидкого топлива, горючего газа, углеродистого остатка (полукокса),металла (для отходов с металлокордом).

Пиролиз (от греч. pyr - огонь, жар и lysis - разложение, распад) термическое разложение органических соединений (древесины, нефтепродуктов, угля и

прочего) без доступа воздуха.

Сырье (отходы Технология переработки ТБО (любых углеродосодержащих отходов)) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через

стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится из реторты

по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ

частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса

пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

Состав установки FORTAN: ретортная печь, реторты, конденсатор-холодильник, сборник-сепаратор жидких продуктов, газожидкостные сепараторы.

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней

части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и

перемешивания топочных газов достигается воздушным наддувом.

В шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта - цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор

по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи.

Конденсатор-холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор-холодильник по

трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор.

Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока.

Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе.

Горючий газ поступает в горелочное устройство печи и/или другим потребителям.

Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой.

Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника-конденсатора.

Реторта может устанавливаться как в горячую печь так и в холодную (при запуске).

Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под

колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через

воздушное сопло горелочного устройства.

Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают.

Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения выделения газа ("прокалка").

По окончании процесса примерно на 30 мин прекращают наддув и подачу газа с целью несколько снизить температуру реторты и футеровки печи перед извлечением реторты.

После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается

загруженная реторта.

Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием.

Огнеупорный бетон и керамическое волокно обеспечивают высокую стойкость футеровки и долговечность печи (расчетный срок службы печи не менее 10 лет в отличии от печи на

основе обыкновенной стали (расчетный срок службы которой не более полугода)). Бетонная футеровка ремонтопригодна. По окончании срока службы изношенная футеровка может быть

заменена.

Наддув позволяет эффективно сжигать низкосортные топлива и минимизировать время разогрева печи.

Реторта из жаростойкой стали обладает высокой стойкостью к условиям эксплуатации и небольшой массой. Съемная реторта позволяет эксплуатировать печь практически непрерывно,

устанавливая и извлекая реторты. Остывание полукокса в закрытых ретортах на воздухе позволяет отказаться от тушения полукокса

водой и снизить экологическую нагрузку. Разгрузка опрокидыванием позволяет отказаться от трудоемкой, медленной и опасной для здоровья ручной разгрузки.

Съемная реторта ремонтопригодна, по мере необходимости можно заменить наиболее напряженную (и небольшую по массе) часть - днище.

Трубопроводы парогаза и холодильник-конденсатор выполнены доступными для очистки от возможных отложений.

За критерий оптимальности ведения процесса принят максимальный выход жидкой фракции и выход газа. Оптимальная температурная область ведения технологического процесса

350-400°С, при этом были получены следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый твердый остаток до 40%;

– металлолом 8%.

В зависимости от вида используемого сырья возможны колебания в объемах

получаемых продуктов. Более подробно можно почитать здесь http://biodiesel.crimea.ua/pir_equip.shtml

Технология переработки ТБО (любых нефтесодержащих отходов)

#1

Переработка РТИ осуществляется с целью их утилизации и получения ценных продуктов - жидкого топлива, горючего газа, углеродистого остатка (полукокса),металла (для РТИ с металлокордом).

Пиролиз (от греч. pyr - огонь, жар и lysis - разложение, распад) термическое разложение органических соединений (древесины, нефтепродуктов, угля и

прочего) без доступа воздуха.

Сырье (отходы РТИ) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через

стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится из реторты

по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ

частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса

пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

Состав установки FORTAN: ретортная печь, реторты, конденсатор-холодильник, сборник-сепаратор жидких продуктов, газожидкостные сепараторы.

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней

части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и

перемешивания топочных газов достигается воздушным наддувом.

В шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта - цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор

по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи.

Конденсатор-холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор-холодильник по

трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор.

Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока.

Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе.

Горючий газ поступает в горелочное устройство печи и/или другим потребителям.

Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой.

Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника-конденсатора.

Реторта может устанавливаться как в горячую печь так и в холодную (при запуске).

Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под

колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через

воздушное сопло горелочного устройства.

Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают.

Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения выделения газа ("прокалка").

По окончании процесса примерно на 30 мин прекращают наддув и подачу газа с целью несколько снизить температуру реторты и футеровки печи перед извлечением реторты.

После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается

загруженная реторта.

Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием.

Огнеупорный бетон и керамическое волокно обеспечивают высокую стойкость футеровки и долговечность печи (расчетный срок службы печи не менее 10 лет в отличии от печи на

основе обыкновенной стали (расчетный срок службы которой не более полугода)). Бетонная футеровка ремонтопригодна. По окончании срока службы изношенная футеровка может быть

заменена.

Наддув позволяет эффективно сжигать низкосортные топлива и минимизировать время разогрева печи.

Реторта из жаростойкой стали обладает высокой стойкостью к условиям эксплуатации и небольшой массой. Съемная реторта позволяет эксплуатировать печь практически непрерывно,

устанавливая и извлекая реторты. Остывание полукокса в закрытых ретортах на воздухе позволяет отказаться от тушения полукокса

водой и снизить экологическую нагрузку. Разгрузка опрокидыванием позволяет отказаться от трудоемкой, медленной и опасной для здоровья ручной разгрузки.

Съемная реторта ремонтопригодна, по мере необходимости можно заменить наиболее напряженную (и небольшую по массе) часть - днище.

Трубопроводы парогаза и холодильник-конденсатор выполнены доступными для очистки от возможных отложений.

За критерий оптимальности ведения процесса принят максимальный выход жидкой фракции и выход газа. Оптимальная температурная область ведения технологического процесса

350-400°С, при этом были получены следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый твердый остаток до 40%;

– металлолом 8%.

В зависимости от вида используемого сырья возможны колебания в объемах

получаемых продуктов. Более подробно можно почитать здесь http://biodiesel.crimea.ua/pir_equip.shtml

(9.34 KB)

(9.34 KB)