Упаковочная лента из хлопьев бутылочного ПЭТ

Опубликовано Редактор 23-01-2004 (1435 прочтений)С корреспондентом K-Zeitung беседуют Jurgen Morton-Finger, директор фирмы Reifenhauser (дочернего предприятия Reimotec), и Detlef Kolb, доверенный представитель Reimotec. Эксперты описывают нынешнюю ситуацию на рынке упаковочных материалов и разъясняют технологию работы и преимущества новой установки Reimotape, предназначенной для производства упаковочной ленты.

Ведущие производители установок для производства упаковочной ленты и монофиламента знают ситуацию в этом секторе рынка не понаслышке. «Каждый год в мире запускается в эксплуатацию около десяти новых установок по производству упаковочной ленты из ПП и ПЭТ; в относительных показателях прирост составляет 10 % для ПЭТ и около 3 % для ПП», — сообщает Jurgen Morton-Finger. Лента из ПП обычно имеет ширину от 5 до 19 мм и используется для кратковременного скрепления почтовых отправлений и газет. Лента из ПЭТ используется для долговременного скрепления тяжелых предметов: кирпичей, черепицы, деревянных брусков и т. п.

Оптимистический прогноз

В последнее время крупные тюки хлопка и искусственного волокна все чаще скрепляются лентой из ПЭТ, особенно в США. Таким образом, ПЭТ вытесняет в этой области сталь, которая имеет два существенных недостатка: во-первых, она ржавеет и тем самым портит упакованный товар, во-вторых, снятие стальной ленты при распаковке тюков является чрезвычайно травмоопасной операцией. «Если бы сегодня во всем мире перешли на упаковку хлопка лентой из ПЭТ, потребление этого материала подскочило бы на 100 000 тонн в год», — говорит эксперт. «В настоящее время в Европе производится около 500 000 тонн стальной упаковочной ленты в год, но в ближайшие десять лет 60 % этого объема будет, по всей видимости, заменено на ПЭТ. Этот прогноз основан на опыте США, где доля ПЭТ в производстве упаковочной ленты растет очень быстро».

Технология Reimotape

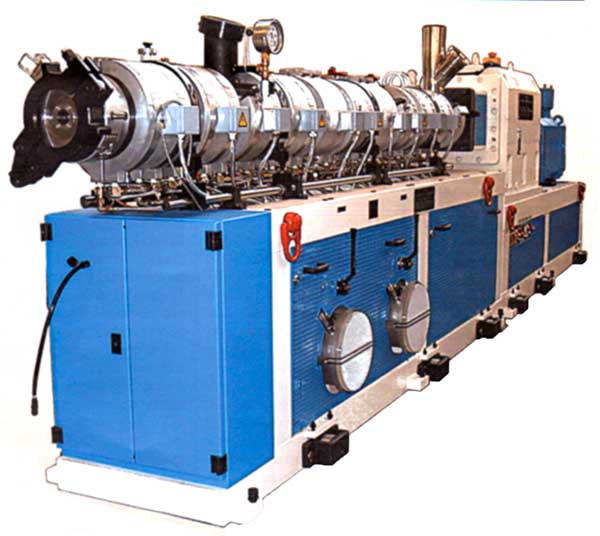

В основу новой технологии производства упаковочной ленты легли результаты проекта, осуществленного Институтом переработки полимерных материалов (Aachen) в сотрудничестве с фирмами Reifenhauser Maschinenfabrik GmbH (Troisdorf) и Motech GmbH (Ober-Abtsteinach) при поддержке Министерства образования и науки Германии. «Нам удалось разработать технологию, позволяющую производить самую крепкую на сегодня упаковочную ленту из ПЭТ-рециклята без его предварительной сушки. На нашем двухшнековом экструдере с системой вакуумной дегазации мы изготавливаем ленту размером 32 х 1,3 мм, которая выдерживает нагрузку в 15 кН», — говорит Detlef Kolb с гордостью. Установки Reimotape поставляются в трех вариантах и имеют производительность до 859 кг/час.

Незначительное снижение внутренней вязкости материала

«В сущности, Reimotape — это совершенно обычная экструзионная установка, в которой одношнековый экструдер (узел пластикации) заменен на двухшнековый, — говорит Jurgen Morton-Finger с улыбкой.

— Наше ноу-хау — это особая система управления, процессом». В ходе процесса бутылочные хлопья из ПЭТ с помощью гравиметрического дозатора непрерывно поступают в загрузочную воронку. Уже в начале стадии плавления часть влаги с поверхности хлопьев отделяется и выходит в атмосферу через отверстие воронки. В следующую секцию узла пластикации встроены два вакуумных устройства дегазации, создающие высокое разряжение (давление менее 5 мбар), благодаря чему из материала выходят остатки влага, а также молекулы воды, выделяющиеся в ходе термической и механической деструкции полиэфирных цепей. Это ускоряет реакции вторичной полимеризации, т.е. образование новых полимерных цепей. Благодаря этой технологии вязкость материала в процессе переработки снижается не более чем на 6 %.

Находка: бустерный насос

«Возможности двухшнекового экструдера ограничивает мощность обычного насоса, который должен обеспечивать давление в 40—60 бар. А поскольку в данном случае экструдер работает при частичном заполнении и перерабатывается непросушенный рециклят, такое давление для него не подходит», — объясняет Detlef Kolb трудность новой технологии. Проблему снимает использование бустерного насоса, устанавливаемого между первым фильтром и механизмом замены фильтров.

«Кроме того, с помощью бустерного насоса и специальной модификации системы фильтров нам удалось оптимизировать процедуру чистки фильтров».

Рациональное управление

Итак, сквозь первый фильтр, бустерный насос и второй фильтр расплав из экструдера попадает в формообразную головку, где формуется — в зависимости от производственной задачи — до восьми лент.

Затем ленты проходят сквозь ванну водяного охлаждения и несколько вытяжных устройств, задающих размеры и качество конечной продукции.

В качестве важного дополнения к установке фирма предлагает специальную систему управления, включающую в себя разнообразные устройства автоматизации, анализа и мониторинга процесса.

Karin Regel

www.reimotec.com