RDF как альтернативный источник энергии

Опубликовано Редактор 27-04-2020 (1564 прочтений)Что такое Refuse - Derived Fuel (RDF)

Технология получения RDF начинает развиваться с пятидесятых годов прошлого столетия. RDF представляет собой топливо, производимое путем сортировки, измельчения и обезвоживания ТКО и состоит из таких горючих отходов, как пластик, биоразлагаемые элементы (бумага, текстиль, древесина). Полученный нетрадиционный источник энергии обычно используют для производства электрической и тепловой энергии.

В последнее время RDF находит применение в качестве альтернативного топлива на цементных заводах в России и Европы. На цементных производствах в Германии до 90% всего топлива - это RDF [1]. Опыт стран Европейского союза свидетельствует, что RDF-топливом может быть замещено до 70 процентов основного технологического топлива, расходуемого на обжиг клинкера цементными заводами [2]. Его сжигание в цементных печах оказывает меньшее воздействие на окружающую среду, поскольку технологические процессы проходят при температуре до 1700 °C. Считается, что такой температурный уровень минимизирует содержание вредных веществ в отходящих газах [3] за счет термического разложения сложных и опасных газообразных продуктов сгорания. Эффективное разрушение диоксинов при термическом разложении (эффективность 99,9997%) возможно только при температуре выше 1100 - 1200 °C, коэффициенте расхода воздуха до 1,2 и времени пребывания газов в топочном объеме до 2х секунд [4].

Получение RDF топлива из ТКО проходит в пять этапов: предварительная сортировка, сушка, измельчение, магнитная сепарация и гранулирование [5]. Твёрдые коммунальные отходы сортируют механизированным способом на специальных мусоросортировочных линиях, отбирая полезное вторсырьё - макулатуру, металл, стекло, пластмассы, пленку, ПЭТ и др. Важную роль играет предварительный отбор опасных компонентов, сильно вредящих атмосфере при сгорании (хлорсодержащий пластик ПВХ, батарейки, электронные устройства). С помощью роторных сепараторов отделяются остатки пищи и растений, которые в идеале подлежит компостированию. Всё, что осталось после этих операций (мелкий пластик, пленка, этикетка, древесные отходы и д.р.), можно использовать для производства RDF топлива, для чего эта масса измельчается, подсушивается в специальных сушильных барабанах, уплотняется прессованием и гранулируется. Полученные гранулы, брикеты и являются RDF топливом из отходов. Чем больше в нём углеводородного пластика, древесины, бумаги и т.д., тем выше теплота сгорания и ниже количество образующейся золы [1]. В последнее время встречаются не прессованные RDF, что вполне экономически оправдано, при учете полного цикла от производства топлива до изготовления цементного клинкера на одном предприятии.

Примерный состав RDF топлива представлен в таблице 1 [3,6,7]

Таблица №1

Состав RDF топлива на рабочую массу

|

Состав на рабочую массу |

Содержание, % |

|---|---|

|

Содержпание углерода Сr |

33,875 -49,98 |

|

Содержание кислорода Оr |

26,258 - 38,8 |

|

Содержание водорода Нr |

4,47 -7,53 |

|

Содержание азота Nr |

0,58 - 0,789 |

|

Содержание серы Sr |

0,16 - 0,313 |

|

Содержание золы Ar |

2,94 - 17,3 |

|

Содержание влаги Wr |

8,54 - 25,5 |

Из таблицы 1 видно, что состав альтернативного топлива очень сильно колеблется. Теплота сгорания такого топлива по данным, заявленным, например, компанией OOO «ТОМРА Сортинг» на Глобальном форуме IPLA 2015, и согласно следующим источникам [5,6,8] составляет от 20 до 23,97 МДж/кг. По другим данным, например ЗАО «КОМИНВЕСТ-АКМТ» и ЗАО «ЭКОНАЦПРОЕКТ» всего от 10 [8] до 12,71 МДж/кг [3]. Понятно, что теплота сгорания RDF топлива очень сильно зависит от страны, города, погодных условий, наличия или отсутствия предварительной сортировки ТКО самим населением, от предприятия по производству RDF и его оборудования. Поэтому RDF, как и любое топливо из твердых коммунальных отходов при продаже и производстве должно подразделяться на классы и соответствовать ГОСТ Р 55127-2012 «Топливо твердое из бытовых отходов. Основные свойства для составления системы классификации».

Разделение альтернативного топлива из отходов на классы представлено в таблице 2 [9].

Таблица № 2

Система классификации топлива твердого из бытовых отходов

|

Классифика ционный параметр |

Ед. измер. |

Класс | ||||

|---|---|---|---|---|---|---|

|

1 |

2 |

3 |

4 |

5 | ||

|

Низшая теплота сгорания |

МДж/кг |

25<x<45 |

20<x<25 |

15<x<20 |

10<x<15 |

3<x<10 |

|

Содержание хлора Cl |

% |

y<0,01 |

0,1<y< 0,5 |

0,5<y< 1,0 |

1,0<y<1,5 |

1,5<y<6,0 |

|

Содержание ртути Hg |

мг/МДж |

<0,02 |

<0,03 |

<0,08 |

<0,15 |

<0,5 |

При таком расхождении в низшей теплоте сгорания без предоставления спецификации по топливу сложно проводить тепловые и технологические расчеты и разрабатывать новые модели обращения с отходами. Отношение RDF к первому или четвертому классу резко разграничивает их область применения и коммерческое использование. Поэтому на кафедре Энергетики Высокотемпературной технологии Московского Энергетического Института был проведен эксперимент по определению теплоты сгорания RDF топлива произведенного в средней полосе России (с учетом влияния климатических условий) для проведения научных исследований в рамках ВУЗа и соответствия данного вида топлива ГОСТу.

Изготовление гранул и ход эксперимента

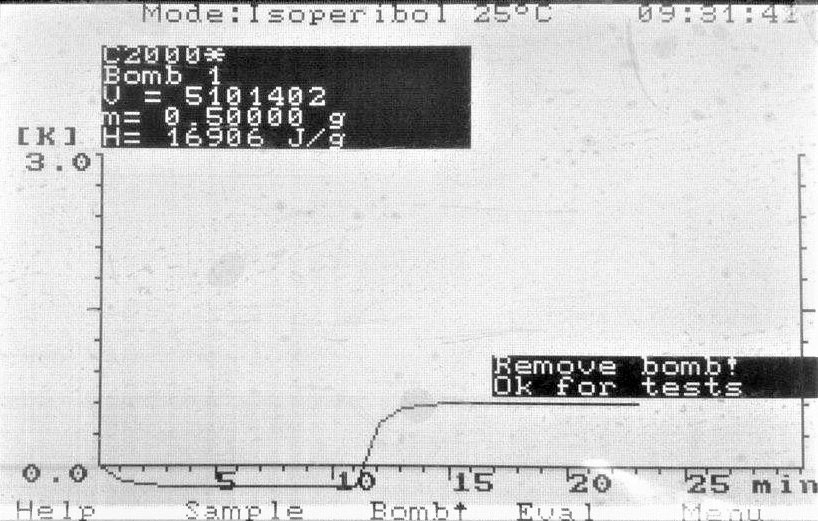

Перед началом эксперимента было необходимо подготовить гранулы, которые в дальнейшем помещались в калориметрическую бомбу (IKA® -Калориметр C 2000 basic C 2000 control). Для этого делалась представительная выборка фракций из непрессованного RDF-топлива, предоставленного одной из московских станций по переработки ТКО и производству RDF. Масса RDF была измельчена и помещена в ручной пресс.

В ходе эксперимента, было изготовлено три пробы, представленные на рис.1.

Рис.1. Прессованные гранулы RDF

Для упрощения эксперимента, гранулы считаются абсолютно сухими. Поочередно в колориметр помещалась каждая проба, массой 0,5 грамм. В результате эксперимента была получена теплота сгорания каждой из проб соответственно - 15146, 16906, 14253 [кДж/кг]. Результат испытания одной из проб представлен на рис. 2.

Рис.2. Результаты эксперимента

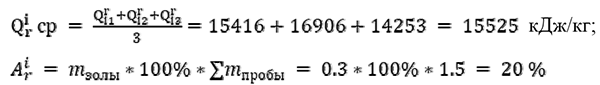

Определена средняя теплота сгорания и средняя зольность.

(где. 0.3 суммарный вес зольного остатка после проведения трех испытаний).

Вывод

Полученные результаты в целом усредняют литературные данные из разных источников по теплоте сгорания RDF топлива и могут быть использованы для расчетов. Зольность практически коррелируется с данными из таблицы 1, однако, оказалась выше ожидаемой.

В целом, исходя из полученных результатов, можно сделать вывод и подтвердить, что RDF является новым альтернативным источником энергии, соответствующим ГОСТ. По теплоте сгорания альтернативное топливо сравнимо с природным топливом и может совместно сжигаться с традиционным топливом в печах цементного производства.

При грамотной сортировки ТКО, с избеганием попадания в RDF хлорсодержащих и фторсодержащих элементов, суммарное содержание ПХДД/ПХДФ в выбросах не превышает нормативов выбросов в атмосферу [10].

А.А. Валинеева, Т.А. Степанова

Национальный исследовательский университет «МЭИ», Москва

Электронный научный журнал Инженерный вестник Дона, №3 (2020)

Литература

- Травин И.А., Шмелев А.Л. RDF-топливо. Зарубежный опыт и перспективы использования в России // URL: greenline.ru/novosti/news_post/rdf-toplivo-zarubezhnyy-opyt-i-perspektivy-ispolzovaniya-v-rossii. (Дата обращения 24.02.2020).

- Концепция создания мощностей по производству альтернативного топлива из твердых коммунальных отходов и его использования. Постановление Совета Министров Республики Беларусь 22.08.2016 № 664.

- Бернадинер И. М., Александрова Е. Ю. Использование отходов, как альтернативного топлива в цементной печи // Твердые бытовые отходы. 2017. №11. С. 22-25.

- Вишневецкий В.Ю., Вишневецкий Ю.М. К вопросу влияния загрязнения водных объектов Азово-Черноморского бассейна полихлорированными ароматическими соединениями на здоровье населения // Инженерный вестник Дона, 2015, №4. URL: ivdon.ru/uploads/article/pdf/IVD_201_Vishnevecky.pdf_289dcbc810.pdf (Дата обращения 24.02.2020).

- Ganesh T., Vignesh P. Refuse Derived Fuel To Electricity // Mechanical Department, Kingston Engineering College, Vellore - September 2013.

- Surroop D., Mohee R. Power generation from refuse derived fuel // 2011 2nd International Conference on Environmental Engineering and Applications IPCBEE vol.17 (2011) IACSIT Press, Singapore.

- Первый корпоративный съезд. ЗАО «ЭКОНАЦПРОЕКТ» // URL: e-np.ru/upload/medialibrary/012/0124d8d90c00ba19ad9257dad286b265.pdf (Дата обращения 24.02.2020)..

- Ламзина И.В., Голдов А.В., Князев Я.И., Полозова И.А., Желтобрюхов В.Ф. Эколого-экономическое обоснование использования Refused Derived Fuel, как альтернативного топлива для цементной промышленности // Инженерный вестник Дона, 2014, №2. URL: ivdon.ru/magazine/archive/n2y2014/2332 (Дата обращения 24.02.2020)

- ГОСТ Р 55127-2012 (CEN/TR 15508:2006) Топливо твердое из бытовых отходов. Основные свойства для составления системы классификации.

- Бушихин В. В., Ломтев А. Ю., Будко А. Г., Пахтинов В. М. Альтернативное топливо из твердых бытовых отходов // Твердые бытовые отходы. 2015. №4. С. 38-41