ГОСТ 15815-83 Щепа технологическая. Технические условия

ГОСТ 15815-83

Группа К13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЩЕПА ТЕХНОЛОГИЧЕСКАЯ

Технические условия

Technological chips. Specifications

ОКП 53 1300

Срок действия с 01.01.85

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год).

Настоящий стандарт распространяется на технологическую щепу, предназначенную для целлюлозно-бумажного и гидролизного производств, изготовления древесностружечных и древесноволокнистых плит.

Стандарт не распространяется на щепу от сучьев и получаемую на агрегатных установках типа ЛАПБ.

(Измененная редакция, Изм. № 2).

1. МАРКИ И РАЗМЕРЫ

1.1. В зависимости от назначения технологическую щепу изготовляют следующих марок, приведенных в табл. 1.

Таблица 1*

Марка щепы |

Назначение |

|---|---|

Ц-1 |

Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги с регламентируемой сорностью |

Ц-2 |

Сульфитная целлюлоза и древесная масса, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью, сульфатная и бисульфитная целлюлоза, предназначенные для изготовления бумаги и картона с регламентируемой сорностью |

Ц-3 |

Сульфатная целлюлоза и различные виды полуцеллюлозы, предназначенные для изготовления бумаги и картона с нерегламентируемой сорностью |

ГП-1 |

Спирт, дрожжи, глюкоза и фурфурол |

ГП-2 |

Пищевой кристаллический ксилит Т |

ГП-3 |

Фурфурол и дрожжи при двухфазном гидролизе |

ПВ |

Древесноволокнистые плиты |

ПС |

Древесностружечные плиты |

* Таблица 2 (Исключена, Изм. № 2).

1.2. Размеры щепы приведены в приложении.

1.1, 1.2. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Технологическая щепа должна изготовляться в соответствии с требованиями настоящего стандарта.

2.2. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл. 3.

Таблица 3

%

Наименование показателя |

Норма для марок |

|||||||

|---|---|---|---|---|---|---|---|---|

Ц-1 |

Ц-2 |

Ц-3 |

ГП-1 |

ГП-2 |

ГП-3 |

ПВ |

ПС |

|

Массовая доля коры, не более |

1,0 |

1,5 |

3,0 |

11,0 |

3,0 |

3,0 |

15,0 |

15,0 |

Массовая доля гнили, не более |

1,0 |

3,0 |

7,0 |

2,5 |

1,0 |

1,0 |

5,0 |

5,0 |

Массовая доля минеральных примесей, не более |

Не допускается |

0,3 |

0,3 |

0,5 |

Не допускается |

0,3 |

1,0 |

0,5 |

Массовая доля остатков на ситах с отверстиями диаметром: |

||||||||

30 мм, не более |

3,0 |

5,0 |

6,0 |

5,0 |

5,0 |

5,0 |

10,0 |

5,0 |

20 и 10 мм, не менее |

86,0 |

84,0 |

81,0 |

90,0 |

90,0 |

94,0 |

79,0 |

85,0 |

5 мм, не более |

10,0 |

10,0 |

10,0 |

10,0 |

||||

на поддоне, не более |

1,0 |

1,0 |

3,0 |

5,0 |

5,0 |

1,0 |

1,0 |

10,0 |

Обугленные частицы и металлические включения |

Не допускаются |

|||||||

Примечание. По согласованию с потребителем для выработки целлюлозы и полуцеллюлозы, используемой в производстве картона и упаковочной бумаги с нерегламентированной сорностью, допускается изготовление щепы марки Ц-3 с содержанием коры до 10 %.

(Измененная редакция, Изм. № 1).

2.3. Щепа для целлюлозно-бумажного производства и производства древесноволокнистых плит должна быть без мятых кромок, угол среза должен быть равен 30 - 60°. Количество щепы, не соответствующей указанным требованиям, не должно превышать 30 % от объема партии.

В щепе для производства древесностружечных плит и гидролиза качество кромок и угол среза не учитывают.

2.4. Щепу изготовляют из пород древесины, указанных в табл. 4.

Таблица 4

Назначение щепы |

Массовая доля пород древесины в щепе, % |

|||

|---|---|---|---|---|

хвойных 100 |

лиственных 100 |

в смеси |

||

хвойных |

лиственных |

|||

Производство целлюлозы: сульфитной и бисульфитной |

Ель, пихта |

- |

Не менее 90 |

Не более 10 |

- |

Береза, осина тополь, ольха, бук, граб |

Не более 10 |

Не менее 90 |

|

сульфатной |

Все породы, лиственница отдельно |

- |

Не менее 90 |

Не более 10 |

- |

Все породы |

Не более 10 |

Не менее 90 |

|

нейтрально-сульфитной |

Не допускается |

Все породы |

Не допускается |

|

Производство полуцеллюлозы |

Все породы |

- |

Не менее 90 |

Не более 10 |

- |

Все породы |

Не более 10 |

Не менее 90 |

|

Производство древесной массы |

Ель, пихта |

Не допускается |

Не допускается |

|

Гидролизное производство: дрожжевое |

Все породы |

Все породы |

Допускается в любом соотношении |

|

спиртовое |

Все породы |

Все породы |

Не менее 70 |

Не более 30 |

глюкозное |

Все породы |

Не допускается |

Не допускается |

|

фурфурольное |

Не допускается |

Все породы |

Не более 5 |

Не менее 95 |

Производство ксилита |

Не допускается |

Береза, примесь осины не более 10 |

Не допускается |

|

Производство фурфурола и дрожжей при двухфазном гидролизе |

Не допускается |

Береза, бук, клен, дуб, граб, примесь осины не более 10 |

Не допускается |

|

Производство ДВП и ДСП |

Все породы |

Все породы |

Допускается по согласованию с потребителем |

|

Примечание. Для производства бисульфитной полуцеллюлозы на магниевом основании щепа из древесины сосны изготовляется отдельно от щепы других хвойных пород.

Примесь других хвойных пород в сосновой щепе не должна превышать 25 %.

(Измененная редакция, Изм. № 1, 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Партией считают количество щепы одной марки, оформленное одним документом о качестве. Размер партии определяют по согласованию с потребителем.

3.2. Документ о качестве должен содержать:

- наименование предприятия-изготовителя, его товарный знак и местонахождение;

- наименование ведомства или предприятия, в систему которого входит предприятие-изготовитель;

- марку и породу технологической щепы;

- количество щепы в плотных кубических метрах;

- результаты испытаний;

- обозначение настоящего стандарта.

3.3. Для проверки качества щепы отбирают 10 точечных проб общей массой (10 ± 1) кг из различных мест партии, равномерно расположенных по всей партии или через равные промежутки времени (в случае разгрузки щепы ленточным транспортером).

3.4. Приемосдаточные испытания проводят по следующим показателям:

- массовая доля коры;

- массовая доля гнили;

- массовая доля остатков на ситах;

- обугленные частицы и металлические примеси.

Периодические испытания проводят по требованию потребителя, определяя:

- состав щепы по породам;

- массовая доля минеральных примесей;

- массовую долю щепы с мятыми кромками;

- угол среза.

(Измененная редакция, Изм. № 1).

3.5. При получении неудовлетворительных результатов хотя бы по одному показателю проводят повторную проверку на 20 точечных пробах.

Результаты повторной проверки распространяются на партию.

Если после первичной проверки последующий отбор проб возможен, все 30 проб отбираются одновременно в начале проверки.

3.6. Учет технологической щепы производят в кубических метрах плотной массы с округлением до 0,1 м3.

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 5.

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

0,36 - до отправки потребителю; 0,40 - после перевозки на расстояние до 50 км и 0,42 - на расстояние более 50 км.

(Измененная редакция, Изм. № 1).

Таблица 5

Способ погрузки |

Расстояние перевозки, км |

|||

0 |

до 200 |

201 - 650 |

Более 650 |

|

Механическими устройствами |

0,36 |

0,38 |

0,39 |

0,41 |

Пневмопогрузка |

0,41 |

0,41 |

0,43 |

0,43 |

3.7. Определение количества щепы - по нормативно-технической документации.

(Введен дополнительно, Изм. № 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб

4.1.1. Точечные пробы массой не менее 1 кг отбирают из транспортных средств на глубине не менее 20 см от верхнего уровня щепы или через равные промежутки времени в процессе равномерной погрузки или разгрузки транспортных средств. Допускается производить отбор щепы после разгрузки на приемную площадку. Щепу на ленточном транспортере отбирают путем пересечения потока всей ширины ленты транспортера через равные промежутки времени. Точечные пробы соединяют вместе, тщательно перемешивают и методом двукратного квартования сокращают до навески массой 2,0 - 2,5 кг и взвешивают с погрешностью не более 5 г.

(Измененная редакция, Изм. № 2).

4.1.2. Аппаратура

Весы с погрешностью взвешивания не более 5 г.

(Введен дополнительно, Изм. № 2).

4.2. Определение массовой доли коры и гнили в щепе

4.2.1. Аппаратура

Весы с погрешностью взвешивания не более 1 г.

4.2.2. Проведение испытаний

Из навески, приготовленной по п. 4.1.1, выбирают частицы, полностью состоящие из коры или гнили и щепу с частичным наличием коры и гнили. Кору и гниль отделяют от щепы, присоединяют к отобранной коре и гнили и взвешивают с погрешностью не более 1 г.

4.2.3. Обработка результатов

Массовую долю коры или гнили ( X )в процентах вычисляют по формуле

![]()

где m 1- масса коры или гнили, г;

m - масса навески с корой и гнилью, г.

Результаты вычислений округляют до первого десятичного знака.

4.3. Определение массовой доли остатков на ситах анализатора

4.3.1. Аппаратура

Анализатор ситовый механический марки АЛГ-М; набор контрольных сит с отверстиями диаметром 30, 20, 10, 5 мм и поддон.

Весы с погрешностью взвешивания не более 1 г.

4.3.2. Подготовка к испытанию

При подготовке к анализу щепу, ширина которой превышает ее длину, доизмельчают вручную. Длиной щепы считают размер по направлению волокон.

4.3.3. Проведение испытаний

Набор сит устанавливают на подвижном основании анализатора. Навеску, приготовленную в соответствии с п. 4.1.1, после отбора из нее коры и гнили высыпают на верхнее сито набора. Набор сит затягивается стяжками, включают анализатор и сортируют навеску в течение 1 мин. После полной остановки анализатора остатки на ситах взвешивают с погрешностью не более 1 г.

4.3.4. Обработка результатов

Массовую долю остатков на ситах ( X 1 ) в процентах вычисляют по формуле

![]()

где m 1- масса остатка на одном из сит, г;

т - масса навески без коры и гнили, г.

Результаты округляют до первого десятичного знака.

4.4. Определение массовой доли хвойных и лиственных пород древесины

4.4.1. Аппаратура и реактивы

Весы с погрешностью взвешивания не более 1 г.

Секундомер.

Стакан фарфоровый или стеклянный вместимостью 500 см3 по ГОСТ 1770-74.

Стакан из монель-металлической сетки или нержавеющей стали со сквозными отверстиями вместимостью 500 см3.

Пинцет.

Бумага фильтровальная по ГОСТ 12026-76.

Кислота соляная по ГОСТ 3118-77, 12 %-ный раствор.

Калий марганцовокислый по ГОСТ 20490-75, 1 %-ный раствор.

Аммиак по ГОСТ 3760-79, 1 %-ный раствор.

При отсутствии сетчатого стакана из монель-металлической сетки или нержавеющей стали допускается обработка пробы непосредственно в фарфоровом стакане.

4.4.2. Проведение испытаний

После испытаний по п. 4.3 отбирают 100 г щепы, оставшейся на сите анализатора с отверстиями диаметром 10 мм. Щепу помещают в стакан из монель-металлической сетки, который устанавливают в фарфоровый стакан и заливают 1 %-ным раствором марганцовокислого калия с таким расчетом, чтобы вся проба была покрыта раствором. Через 2 мин сетчатый стакан вынимают и промывают водой для удаления раствора. После этого пробу в течение 2 мин обрабатывают 12 %-ным раствором соляной кислоты и снова промывают. Затем щепу обрабатывают 1 %-ным раствором аммиака в течение 1 мин без промывки водой. Обработанная таким образом щепа лиственных пород приобретает пурпурно-красную окраску, а хвойных - желтую. После обработки щепу слегка отжимают фильтровальной бумагой, сортируют по цвету и взвешивают.

4.4.3. Обработка результатов

Массовую долю щепы лиственных пород (Х2)в процентах вычисляют по формуле

![]()

где m- масса щепы лиственных пород, г;

т 1- масса щепы хвойных пород, г.

Результаты вычислений округляют до первого десятичного знака.

Массовую долю щепы двойных пород (Х3)в процентах вычисляют по формуле

Х 3 = 100 - Х 2

4.5. Определение массовой доли минеральных примесей в щепе

4.5.1. Аппаратура и реактивы

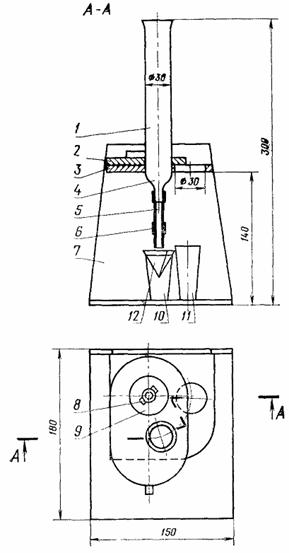

Прибор для определения минеральных примесей (см. чертеж).

Весы с погрешностью взвешивания не более 0,01 г.

Воронка стеклянная по ГОСТ 25336-82.

Цилиндр мерный по ГОСТ 1770-74 вместимостью 100 см3.

Стаканы химические по ГОСТ 25336-82 вместимостью 150 и 50 м3.

Цинк хлористый по ГОСТ 4529-78 или насыщенный раствор любой соли плотностью 1,4 - 1,6 г/см3.

Прибор для определения минеральных примесей

1 - цилиндр; 2 - верхняя подвижная пластина; 3 - нижняя пластина; 4 - приемная воронка; 5 - резиновая трубка; 6 - зажим; 7 - стойка; 8 - болтовое соединение; 9 - шайба; 10 - стакан для раствора с минеральными примесями; 11 - стакан для раствора с частицами щепы; 12 - фильтр

Прибор для определения минеральных примесей состоит из двух пластин, изготовленных из полированного стекла. В верхней пластине при помощи битума закреплен стеклянный цилиндр, снабженный притертой пробкой. В нижней пластине закреплена приемная воронка с краном. Щели между цилиндром, приемной воронкой и пластинами заливают парафином. Пластины плотно прижимают Друг к другу болтом и гайкой через медные шайбы.

Для улучшения скольжения верхней пластины по нижней соприкасающиеся стороны пластин покрывают ланолином или другой аналогичной смазкой. В нижней части имеется отверстие для слива суспензии из цилиндра. Слив осуществляется путем поворота верхней пластины вокруг болта до совмещения цилиндра с отверстием на нижней пластине. Перед началом работы цилиндр должен быть совмещен с приемной воронкой.

Шкаф сушильный электрический, обеспечивающий температуру (100 ± 5) ° С.

(Измененная редакция, Изм. № 2).

4.5.2. Проведение испытаний

Наличие минеральных примесей размером 3 мм и более в щепе определяют визуально. Из навески щепы, приготовленной в соответствии с п. 4.1.1, выбирают и взвешивают минеральные примеси размером 3 мм и более. Массовую долю минеральных примесей с размером менее 3 мм определяют с помощью прибора. Для этого 2 г высушенных до постоянной массы частиц щепы, прошедших через сито с отверстиями диаметром 5 мм при испытании по п. 4 - 3, помещают в цилиндр прибора, куда предварительно заливают 70 см3 раствора любой соли плотностью 1,4 - 1,6 г/см3. Содержание цилиндра перемешивают и дают отстояться суспензии. После отстаивания раствор с частицами щепы сливают в стакан через отверстие в нижней пластине. Через воронку с резиновой трубкой в другой стакан сливают раствор с минеральными примесями. Минеральные примеси переносят в воронку фильтром. Фильтрат отбрасывают, а фильтр с минеральными примесями после промывки горячей водой сушат в сушильном шкафу при температуре (105 ± 5) °С до постоянной массы и взвешивают с погрешностью не более 0,01 г.

(Измененная редакция, Изм. № 2).

4.5.3. Обработка результатов

Массовую долю минеральных примесей (Х4) в процентах определяют по формуле

,

,

где т - масса навески щепы по п.4.1.1, г;

m 1 - масса частиц минеральных примесей размером более 3 мм;

т 2 - масса минеральных примесей в 2 г остатка на поддоне;

m 3 - масса остатка на поддоне, определенная в соответствия с п. 4.3.

Результаты вычислений округляют до первого десятичного знака.

4.6. Наличие обугленных частиц и металлических включений определяют визуально. Угол среза определяют с помощью шаблона.

4.7. Определение массовой доли щепы с мятыми кромками

Из остатка на сите с отверстиями диаметром 20 мм при испытании щепы по п. 4.3 отбирают пробу массой 100 г и взвешивают с погрешностью не более 1 г. Визуально оценивают состояние кромок и производят разделение пробы на щепу с мятыми и немятыми кромками. Мятыми кромками считают кромки, обмятые по всей ширине щепы.

Массовую долю щепы с мятыми кромками (Х5)в процентах вычисляют по формуле

![]()

где m 1 - масса щепы с мятыми кромками, г;

т 2- масса щепы без мятых кромок, г.

Результаты вычислений округляют до целого числа.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Технологическую щепу транспортируют всеми видами транспорта.

5.2. Транспортные средства перед погрузкой технологической щепы должны быть очищены от посторонних примесей.

При перевозке в открытых транспортных средствах щепа должна быть предохранена от потери и засорения.

(Измененная редакция, Изм. № 2).

5.3. Транспортирование щепы производится в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

ПРИЛОЖЕНИЕ

Справочное

Размеры щепы зависимости от марок

Марка щепы |

Длина |

Толщина, не более |

|---|---|---|

Ц-1, Ц-2, Ц-3 |

15 - 25 |

5 |

ГП-1, ГП-2, ГП-3 |

5 - 35 |

5 |

ПВ |

10 - 35 |

5 |

ПС |

10 - 60 |

30 |

(Введен дополнительно, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР

РАЗРАБОТЧИКИ А.М. Копейкин, В.С. Худокуев, М.М. Цивин, Т.А. Яковенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 августа 1983 г. № 3948

3. ВЗАМЕН ГОСТ 15815-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка |

Номер пункта |

ГОСТ 1770-74 |

4.4.1 , 4.5.1 |

ГОСТ 3118-77 |

4.4.1 |

ГОСТ 3760-79 |

4.4.1 |

ГОСТ 4529-78 |

4.5.1 |

ГОСТ 5072-79 |

4.4.1 |

ГОСТ 12026-76 |

4.4.1 |

ГОСТ 20490-75 |

4.4.1 |

ГОСТ 25336-82 |

4.5.1 |

5. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 11.11.88 № 3664

6. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в апреле 1985 г., октябре 1988 г. (ИУС 6-85, 2-89)