Энергетическое использование древесных отходов

Опубликовано Редактор 25-07-2003 (22374 прочтений)Согласно "Протоколу о совместных усилиях по снижению излучения парниковых газов в атмосферу", подписанному в 1997 году в Киото, промышленно развитые страны должны к 2010 году снизить по сравнению с 1990 годом выбросы этих газов в среднем на 5,2 %. В Европе такое снижение должно составить 8 %, в США - 7 %. в Японии - 6 %.Социальный аспект энергетического использования биомассы состоит в том, что технологии ее переработки обладают значительным потенциалом для создания новых рабочих мест.

Лесная, деревообрабатывающая и целлюлозно-бумажная промышленность является одной из ключевых отраслей России, имеющей большой потенциал роста, в том числе, на зарубежных рынках. Одной из стратегических задач отрасли является увеличение доли продукции глубокой степени переработки. По мере расширения производства такой продукции будут возрастать объемы древесных отходов, эффективная утилизация которых становится все более актуальной также в свете сохранения природной среды. В то же время любое предприятие отрасли заинтересовано в том, чтобы утилизация древесных отходов из статьи затрат перешла в статью доходов.

Одним из основных направлений утилизации древесных отходов является их использование для выработки тепловой и электрической энергии. В последние годы энергетическое использование древесных отходов рассматривается как альтернатива традиционным видам топлива. Это связано с тем, что древесные отходы в качестве топлива обладают многими преимуществами:

- являются CO2-нейтральными;

- относятся к возобновляемым источникам энергии;

- в их составе практически нет серы;

- возможность сжигать влажные отходы (до 55 - 60% влаги);

- уменьшение эмиссии двуокиси углерода;

- низкая коррозионная агрессивность дымовых газов;

- возможность конденсировать влагу дымовых газов и высвободить скрытую теплоту парообразования;

- низкая, по сравнению с ископаемым топливом, цена.

Использование в России древесных отходов не только меньше вредит окружающей среде, но и служит источником экономии средств, предназначенных для покупки топлива. Ресурсы древесных отходов оцениваются в 36 млн. м3 в год, что эквивалентно 59 млн. МВт/ч тепловой энергии, и позволяет заменить 7820 тыс. тонн мазута стоимостью $745 млн.

Это путь учета и экономии невосстанавливаемых энергетических природных ресурсов, путь, по которому идет цивилизованный мир и который позволит России приблизиться к индустриально развитым странам по показателям удельной энергоемкости промышленного производства. Все это привело к тому, что технологии энергетического использования древесных отходов в последние годы развиваются и совершенствуются. Основными технологиями являются: Сжигание, Быстрый пиролиз и Газификация.

Сжигание древесных отходов

Сжигание древесных отходов базируется на нескольких методах, в том числе:

- Прямое сжигание,

- Сжигание в кипящем/циркулирующем слое,

- Газификация (сжигание газов во вторичной камере сгорания),

- Сжигание пылевидного топлива.

Прямое сжигание происходит в топках с горизонтальной, конусообразной, наклонной или подвижной колосниковой решеткой. Данный метод используется в водогрейных котлах и печах малой мощности (менее 20 МВт) для сжигания древесного топлива, в том числе с высокой влажностью: кусковых и длинномерных отходов, щепы, коры, опилок, топливных брикетов и гранул и т.д. Для автоматизированного сжигания измельченных отходов также используются трубчатые горелки со шнековой подачей.

Обычное использование тепла - для сушки древесины в сушильных камерах, в водогрейных котлах для обогрева производственных и/или жилых помещений. Для выработки электрической энергии отходы сжигаются в паровом котле с последующим использованием пара в паровой турбине. Эта технология имеет низкий электрический к.п.д. порядка 8-13% (для мини-ТЭЦ мощностью 600-1000 кВт), который повышается благодаря использованию более совершенных методов сжигания, таких как сжигание в кипящем/циркулирующем слое или сжигание пылевидного древесного топлива. Однако эти методы используются в электростанциях мощностью не менее 5 МВт, строительство которых требует больших капитальных затрат. Недостатком этого метода является низкая эффективность и высокий уровень эмиссии отходов горения в дымовых газах.

Сжигание в кипящем/циркулирующем слое позволяет достичь большей эффективности и экономичности за счет почти 100%-го сгорания топлива при меньшем уровне эмиссии отходов горения по сравнению с прямым сжиганием. При использовании данного метода измельченное древесное топливо подается в «кипящий» слой, созданный путем продувания воздуха или газа через слой инертного материала, например, песка. Количество инертного материала существенно больше количества топлива, поэтому процесс горения протекает стабильно с высокой эффективностью. В зависимости от скорости продувки частицы инертного слоя остаются в нем или же выносятся из слоя вместе с продуктами горения и собираются с помощью циклонов, после чего возвращаются в кипящий слой (метод циркулирующего слоя).

Метод сжигания в кипящем слое используется в коммерческих или муниципальных котельных и ТЭЦ в диапазоне мощностей от 5 до 600 МВт для получения электрической и тепловой энергии. Дополнительным достоинством данного метода является возможность сжигания различных видов топлива (всего до 70 видов), включая низкосортный уголь, торф, твердые бытовые отходы, отходы ЦБК и т.д.

Газификация (сжигание газов во вторичной камере сгорания) представляет собой двухэтапный процесс. На первом этапе топливо подается шнековым питателем на наклонную решетку в первичной камере (предтопке), где оно нагревается до такой температуры, при которой происходит процесс газификации. Перегретый и смешанный со вторичным воздухом древесный газ сгорает во вторичной камере практически без остатка. Продукты сгорания используются в котле или печи для получения горячей воды, пара или воздуха. В когенерационном режиме пар может использоваться в паровой турбине для получения электроэнергии. Диапазон мощностей систем сжигания такого рода от 150 кВт до 30 МВт. Недостаток - высокая стоимость.

Сжигание пылевидного топлива осуществляется с помощью специальных горелок, предназначенных для сжигания древесной пыли, образующейся в процессе производства или в результате измельчения древесных отходов в пыль. Весь процесс от исходных древесных отходов, измельчения в пыль с влажностью порядка 8%, подачи и сжигания пыли - полностью автоматизирован. Получение энергии с использованием только древесной пыли используется достаточно редко; обычно это топливо используется в котельных или ТЭЦ, работающих на пылевидном угле и/или торфе. Стоимость комплектного оборудования для сжигания древесной пыли также высока.

Быстрый пиролиз отходов древесины

Быстрый пиролиз представляет собой процесс, при котором сухие (<10% влажности), измельченные в порошок древесные отходы, включая опилки, кору и т.д., быстро нагреваются в кипящем слое инертного материала внутри реактора до температуры 450 - 500°С при отсутствии воздуха. Продуктами пиролиза являются частицы древесного угля, неконденсирующийся газ, конденсирующиеся пары и аэрозоли. Частицы древесного угля отделяются в циклоне, а летучие вещества подвергаются быстрому охлаждению, в результате которого образуется жидкость - синтетическое жидкое топливо (пиротопливо), поступающее в накопительный резервуар.

Пиролизный газ сжигается в горелке реактора, однако, этого тепла недостаточно для поддержания процесса. Поэтому требуется дополнительный источник тепла, например, природный газ. Основной продукт пиролиза - синтетическое жидкое топливо (пиротопливо) - имеет калорийность, составляющую примерно 55% от калорийности дизельного топлива. Используется путем сжигания в газотурбинных установках (ГТУ) или дизельных двигателях. Несмотря на высокую эффективность и удобство использования жидкого синтетического топлива, отсутствие отходов, пиролиз только недавно вышел из стадии исследований и опытных разработок (максимальная производительность действующей пилотной установки составляет 10 тонн в сутки), что обусловливает высокую стоимость используемого оборудования.

Газификация отходов древесины

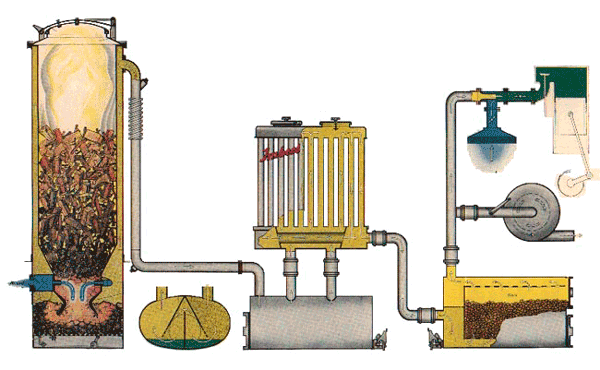

Газификация представляет собой процесс высокотемпературного превращения древесины в форме щепы (и других видов биомассы, а также угля и торфа) при нормальном или повышенном давлении в газ, называемый древесным или генераторным газом, а также небольшое количество золы, в специальных реакторах (газогенераторах) с ограниченным доступом воздуха или кислорода.

Модули газификации комплектуются газогенераторами, работающими на древесных отходах, измельченных в энергетическую щепу длиной от 10 до 150 мм и толщиной от 10 до 100 мм, к которой допускается добавление до 10-15% опилок. Имеются Модули газификации, работающие полностью на опилках, а также на других видах биомассы - рисовой шелухе, лузге подсолнечника, жоме сахарной свеклы и др. При использовании опилок потребление топлива увеличивается на 20% по сравнению с твердыми древесными отходами. Топливо подается в газогенератор с помощью автоматического скипового подъемника.

Для получения топлива с нужными характеристиками Загрузка топлива в газогенератор производится с помощью скипового подъемника, сопряженного с автоматическим дверным механизмом газогенератора. Модули газификации комплектуется Модулем подготовки топлива, главными элементами которого являются одна или несколько Рубильных машин для превращения древесных отходов в энергетическую щепу и одна или несколько Сушилок для щепы, производительность которых соответствует мощности установленных Модулей газификации. Если отходы и без подготовки имеют допустимые размеры и/или влажность, ненужные компоненты Модуля подготовки топлива исключаются. Заказчик может укомплектовать Станцию подобным оборудованием по своему выбору. Модуль газификации предназначен для получения генераторного газа из древесных отходов и других видов биомассы.

Генераторный газ используется в котлах, печах и других тепловых установках для получения тепловой энергии. Одно из тепловых применений состоит в использовании для малых ТЭЦ с целью перехода на более дешевое древесное топливо и другие виды биомассы. Для этой цели генераторный газ, полученный в Модуле газификации, сжигается в горелках, в том числе в смеси с мазутом или легким печным топливом. Загрузка топлива в газогенератор производится с помощью скипового подъемника, сопряженного с автоматическим дверным механизмом газогенератора.

Генераторный газ имеет температуру 300 - 600 °С и состоит из горючих газов (CO, H2, CH4), инертных газов (CO2 и N2), паров воды, твердых примесей и пиролизных смол. Из 1 кг древесной щепы получают около 2.5 Нм3 газа с теплотой сгорания 900 - 1200 Ккал/Нм3. Эффективность газификации достигает 85-90%. Благодаря этому, а также удобству применения газа, газификация является более эффективным и чистым процессом, чем сжигание.

В зависимости от реализованного процесса существуют различные типы газогенераторов: с восходящим потоком газа (П - прямой процесс), с нисходящим потоком газа (О - обращенный процесс), в циркулирующем кипящем слое (ЦКС). Используемый процесс, давление получаемого газа, содержание в нем примесей и пиролизных смол, наличие систем охлаждения и очистки газа определяют следующие применения генераторного газа (Таблица 1).

Таблица 1

Применение генераторного газа

Тип |

Давление |

Очистка |

Мощн. (МВт) |

Применение |

|---|---|---|---|---|

П |

Атм. |

Сухая |

0.2-6.4 |

Сжигание генераторного газа для получения тепловой энергии, которая используется в теплогенераторах, сушилках, печах, котлах |

П |

Атм. |

Без очистки |

5-15 |

Сжигание генераторного газа для получения горячего воздуха, вращающего турбину для выработки электрической энергии |

П |

Пов. |

Электро или |

0.4-3.5 |

Сжигание генераторного газа в газовых турбинах и двигателях внутреннего сгорания для выработки электрической энергии |

О |

Атм. |

Без очистки |

0.005-5 |

Сжигание генераторного газа для получения тепловой энергии, которая используется в теплогенераторах, сушилках, печах, котлах |

О |

Атм. |

Сухая, мокрая |

0.04-0.5 |

В газопоршневых двигателях или в смеси с дизельным топливом в дизельных двигателях для выработки электрической энергии |

О |

Пов. |

Сухая, мокрая, каталитическая |

0.03-1 |

Сжигание генераторного газа в газовых турбинах для выработки электрической энергии |

ЦКС |

Пов. |

Сухая |

8-32 |

Сжигание генераторного газа в газовых турбинах для выработки электрической и тепловой энергии |

ЦКС |

Атм. |

Сухая, мокрая |

5-35 |

Сжигание генераторного газа в печах, водогрейных и паровых котлах для выработки тепловой и электрической энергии |

ЦКС |

Атм. |

Без очистки |

10-60 |

Совместное сжигание генераторного газа с другими видами топлива (углем, газом, мазутом) в действующих электростанциях |

Как следует из сравнения, наиболее подходящей технологией получения электроэнергии из древесных отходов для малых и средних предприятий, а также небольших городов и поселков, использующих дизельные или мазутные электростанции и ТЭЦ, является обращенный процесс в Модулях газификации с использованием генераторного газа в Модулях генерации единичной мощностью 0.04 - 0.5 МВт, которые в совокупности с Модулями подготовки топлива образуют серийные комплектные Газогенераторные установки.

Брикетирование древесных отходов

Отходы лесозаготовки, лесопиления и деревообработки, как правило, громоздки, обладают низкой насыпной плотностью, содержание влаги в них неравномерно и, соответственно, теплотворная способность различная (таблицы 2 и 3). В процессе брикетирования происходит увеличение плотности брикета до 900-1100 кг/ куб.м. При влажности 10-12% брикеты имеют теплотворную способность 3500-4500 ккал/кг. Таким образом объем древесных отходов сокращается в 2-7 раз. Теплотворная способность брикетов по сравнению с древесными отходами возрастет в 2-3 раза и приближается к теплотворности каменного угля.

Брикетирование древесины, в большинстве случаев, осуществляется без введения связующих добавок. При этом развитие прочности брикета происходит за счет свойств веществ, образующихся древесину.

Таблица 2.

Насыпная масса древесных отходов

Вид отхода |

Насыпная масса, |

Влажность, |

|---|---|---|

Технологическая щепа хвойных пород |

200-360 |

30-55 |

Мелкая стружка |

80-140 |

3-40 |

Микростружка |

120-180 |

3-4 |

Опилки |

100-200 |

8-15 |

Брикеты |

400-600 |

8-15 |

Таблица 3

Теплотворная способность некоторых видов топлив

Вид топлива |

Теплотворная способность, МДж/кг |

|---|---|

| Антрацит | 26,8-31,4 |

Бурый уголь |

10,5-15,7 |

Каменный уголь |

20,9-30,1 |

Торф (влажность 20%) |

15,1 |

Дизельное топливо |

42,7 |

Древесина (влажность 40%) |

6-11 |

Брикеты (из опилок) |

16-20 |

Брикеты (дубовые) |

29,3 |

Гаев Ф.Ф.

НИЦПУРО