Способы переработки отходов ПЭТ

Основные способы утилизации отходов полиэтилентерефталата

Опубликовано Редактор 16-11-2010 (24294 прочтений)  Расширение масштабов переработки пластмассового вторичного сырья сдерживается рядом факторов. Основные процессы переработки требуют отделения пластмасс от других отходов, а также сортировки их по видам и очисткой. Это ведет к росту издержек производства, которые могут достигать 40-50% общих затрат на получение вторичной продукции. Легче перерабатываются промышленные отходы пластмасс. Сложнее перерабатывать пластмассы, которые попадают в мусор. Из них сравнительно легко удается выделить полиэтиленовую пленку, пластмассовые бутылки, ящики для бутылок.

Расширение масштабов переработки пластмассового вторичного сырья сдерживается рядом факторов. Основные процессы переработки требуют отделения пластмасс от других отходов, а также сортировки их по видам и очисткой. Это ведет к росту издержек производства, которые могут достигать 40-50% общих затрат на получение вторичной продукции. Легче перерабатываются промышленные отходы пластмасс. Сложнее перерабатывать пластмассы, которые попадают в мусор. Из них сравнительно легко удается выделить полиэтиленовую пленку, пластмассовые бутылки, ящики для бутылок.

Наиболее прогрессивной является переработка полимерных отходов во вторичное полимерное сырье. Особенно это касается отходов ПЭТ, цена на 1т. которого достигает 1200 долларов США. Поиск рационального решения этого вопроса ведется в направлениях, рассмотренных ниже.

Энергетические способы переработки отходов ПЭТ

Довольно распространенным способом утилизации отходов потребления пластмасс является сжигание. Теплотворная способность 2 т. пластиковых отходов упаковки эквивалентна теплотворной способности 1 т. нефти (теплотворная способность нефти 46600 кДж/кг, ПЭТФ - 22700 кДж/кг). В некоторых странах работают небольшие ТЭЦ по сжиганию бытовых отходов, в состав которых входит до 50% отходов полимерной упаковки. Как источник тепловой энергии отходы упаковочных материалов используют многие страны. Мусор сжигают в специальных печах различной конструкции, оборудованных фильтрами, очищающими вредные газы. Эти фильтры сложны в производстве и использовании и не всегда обеспечивают необходимую степень очистки.

Пластмассы содержат различные стабилизирующие добавки, пигменты и другие, в состав которых входят соли тяжелых металлов. При температуре свыше 700°С они переходят в газообразное состояние и их последующее улавливание чрезвычайно затруднено. Использование для этих целей воды приводит к её загрязнению и необходимости организации ее сложной очистки. Для сжигания требуются затраты, которые в настоящее время не могут быть компенсированы использованием выделяющейся тепловой энергии. Кроме того, на процесс сжигания необходимо использовать значительное количество кислорода.

По различным оценкам на сегодня сжигается до 40% полимерных отходов. В Соединенных Штатах для получения энергии сжигается 17 % всех твердых отходов. В Японии сжигают 75% отходов, в Европе сжигают 30 %, в Швейцарии сжигают приблизительно 80 %. Пластмассы имеют наибольшую теплотворную способность, чем любой другой материал, находящийся в городских отходах.

Наиболее перспективным считается использование пластмассовых отходов (кроме ПВХ) в доменном производстве. При этом отходы пластмасс проявляют восстановительные свойства и при этом не образуются диоксины. Смешанные отходы пластмасс используются при выплавке стали путем вдувания отходов в доменные печи. Такой способ использования пластмассовых отходов получил широкое распространение в Германии (заводы в Бремене и Айзенхюттенштадте).

Химические способы переработки ПЭТ

Химический рециклинг - другой распространенный метод переработки отходов потребления. Однако, затраты на оборудование слишком высоки, для обеспечения рентабельности производства необходим большой товарооборот.

Химические способы переработки пластиковых отходов в основном направлены на использование пластиковых отходов, потерявших первичные свойства и которые сложно переработать механическими способами.

Направление охватывает наиболее распространенный, экономичный, непрерывный и безопасный для окружающей среды способ переработки отходов ПЭТФ - деполимеризацию. Деполимеризация полиэтилентерефталата производится различными методами в результате которых получаются продукты для реполимеризации до первичного ПЭТФ (деполимеризация нейтральным гидролизом до терефталевой кислоты и этиленгликоля, снова идущих на синтез ПЭТФ), а также новые продукты используемые в других областях химической промышленности. К сожалению до сих пор деполимеризация остается весьма дорогим способом переработки вторичных пластмасс, в основном из-за значительных энергетических затрат или использование дорогих химических продуктов.

Также распространен способ переработки отходов ПЭТФ - получение сравнительно недорогой ненасыщенной полиэфирной смолы. Для этого отходы ПЭТФ, с содержанием влаги 0,1-10%, подвергаются гликолизу и поликонденсации с добавлением α-; β- ненасыщенных многоосновных кислот или их ангидридов с целью получения ненасыщенной полиэфирной смолы.

Для переработки текстильных отходов из полиэстра используют двухстадийный алкоголиз смеси низшими спиртами. В результате образуются низший диалкилэфир терефталевой кислоты и ацетат целлюлозы.

Пиролиз отходов ПЭТ

Пиролиз - термическое разложение органических веществ в отсутствии кислорода с целью получения полезных продуктов. При низких температурах (до 600°С) образуются в основном жидкие продукты, а выше 600°С - газообразные. В твердом остатке образуется в основном технический углерод и соединения металлов.

Пиролиз позволяет переработать смешанные и загрязненные отходы.

Несмотря на ряд недостатков, пиролиз, в отличие от процессов сжигания, дает возможность получения промышленных продуктов, используемых для дальнейшей переработки.

По данным ученых Великобритании пиролиз ПЭТФ при 550°С дает "химический суп, который используется как топливо или как сырье для нефтехимической промышленности.

С экономической точки зрения затраты на пиролиз не превышают затраты на сжигание отходов. В настоящее время, пиролиз убыточен.

Сольволиз отходов ПЭТ

Понятие сольволиз объединяет различные способы деполимеризации (метанолиз, гидролиз, ацидолиз, гликолиз, алкоголиз).

Выбор соответствующего процесса зависит от качества материала на входе. Например, гликолиз или метанолиз неспособен удалить красители, добавленные к ПЭТФ.

Фирмой "United Recovery" разработана технология химической утилизации отходов ПЭТФ. На первой стадии измельченный полимер обрабатывается гидрооксидами металлов, получают этиленгликоль и соли металлов терефталевой кислоты. Потом массу нагревают до 200-300°С и испаряют этиленгликоль. Соли металлов терефталевой кислоты выделяют и очищают при 105°С. Преимуществом данного метода является получение термостабильных солей без загрязнения и ценного мономера с меньшей стоимостью и высокой чистотой.

Фирма "Pure Tech International Inc" (США) осуществляет регенерацию отходов различных материалов. Фирма разработала технологию переработки сильно загрязненных отходов ПЭТФ для повторного использования, в том числе для получения волокон. После регенерации фирма выпускает чистый ПЭТФ.

В Германии разработан способ бутанолиза ПЭТФ-отходов. Он состоит из переэтерификации диализата и поликонденсации. Диализ можно проводить в экструдере в течение 1-5 минут и давлении 3-20 кг/см2. В результате получают полибутилентерефталат, который содержит до 0,16% этиленгликоля, имеет характеристическую вязкость 1,10 мл/г.

Объединенная корпорация "Resource Recovery" имеет упрощенный и недорогой процесс переработки ПЭТФ в мономеры. Процесс называют Un-PET . Он не требует больших капиталовложений по сравнению с другими методами, позволяет удалять загрязнения, даже с полностью испорченных изделий, снимать серебро с рентгеновских пленок из ПЭТФ.

Метанолиз отходов ПЭТ

ПЭТФ обрабатывают (под давлением при 200°C) метанолом в присутствии катализатора. Происходит деполимеризация с получением диметилтерефталата (DMT) и этиленгликоля (EG). DMT очищается дистилляцией для получения высококачественного полуфабриката, который вновь может использоваться для синтеза ПЭТФ. После очистки, этиленгликоль может использоваться по разным направлениям, включая изготовление антифриза и производство ПЭТФ.

Фирма "Du Pont" разработала технологию метанолиза отходов полиэтилентерефталата при температуре 400°С и давлении 28 кг/см до диметилфталата и этиленгликоля для дальнейшего синтеза ПЭТФ. По этой технологии, названной Petretec, на установке мощностью 30 тыс. т. в год могут быть переработаны отходы металлизированной пленки.

Фирма "Hoechst" сообщает о метанолизе отходов ПЭТФ до превращения его в новый оригинальный химический продукт, добавление которого в первичный ПЭТФ улучшает процесс раздува при изготовлении бутылей под напитки. При этом значительно снижается их стоимость. Например, выпускают приправу для салатов в бутылочках, изготовленных их ПЭТФ с добавкой 25% химически восстановленного ПЭТФ.

Гидролиз отходов ПЭТ

ПЭТФ гидролизуется при обработке в кислой или щелочной среде, чтобы получить терефталевую кислоту (TPA) и этиленгликоль (EG). Они требуют очистки перед их повторным использованием. Коммерческий гидролиз меньше распространен, чем гликолиз и метанолиз. О крупномасштабном использовании гидролиза ПЭТФ не известно.

Механические способы вторичной переработки ПЭТ

Степень чистоты вторичного полиэтилентерефталата имеет первостепенную важностью в механическом процессе переработки. Даже незначительные количества ПВХ могут вызвать существенную потерю качества вторичного ПЭТФ и в процессе переработки могут даже повредить оборудование. Допустимое содержание ПВХ в перерабатываемом ПЭТФ – 0,25 %.

В настоящее время, автоматизированное оптическое сортирующее оборудование позволяет превосходно разделять ПЭТФ от других пластмасс.

В ходе процесса под механическим и тепловым воздействием отходы перехотят из твердого в вязкотекучее состояние. Далее на выходе из гранулятора расплав продавливают через калибровочные отверстия и нарезают на гранулы, которые затем охлаждаются.

Одним из перспективных направлений в этой области является производство гранулята из отсортированного сырья с использование различных добавок, повышающих его качество (стабилизаторов, красителей, модификаторов и пр.), идущего на переработку в изделия различными способами переработки.

Очистка отходов ПЭТ от примесей

Загрязнения разделяются на три главных категории: физическое загрязнение (макроскопический уровень), физическое загрязнение (микроскопический уровень) и химическое загрязнение.

Макроскопическое физическое загрязнение партии ПЭТФ включает легкоудаляемую грязь: стеклянные фрагменты, камни, песок, почву, бумагу, клеи и другие пластмассы подобно ПВХ и ПЭ. Более стойкие загрязнения, образующиеся при трении или измельчении (при пакетировании, транспортировке или примитивной обработке) трудно удалить обычной мойкой и требуют специальных методов очистки.

Физическое загрязнение на микроскопическом уровне трудно удалить, особенно если оно липкое подобно клею или втерто в поверхность. Такие загрязнения создают "слабые места" и создают проблемы при переработке, например, чрезмерные разрывы при производстве волокна. Последствия - потеря качества и производительности.

Химическое загрязнение происходит за счет адсорбции веществ, входящих в состав содержимого бутылок. Химическое загрязнение может также быть в пустой бутылке, которая многократно использовалась для различных целей. Пестициды, бытовая химия или моторное масло, хранящиеся в бутылках из-под напитков, ведут к химическому загрязнению. Полное удаление требует десорбцию - медленный процесс, который влечет за собой снижение производительности, поэтому используется редко. Для неответственных изделий, технических волокон, подобными загрязнениями пренебрегают.

Очистка отходов от загрязнений может быть осуществлена различными способами: путем обработки материалов в воде или водных растворах моющих средств, а также в неводных растворах и гравитационным разделением.

Наиболее простым и экономичным является отмывка отходов ПЭТФ в водных и неводных средах на аппаратах непрерывного или периодического действия.

Для обработки отходов упаковки используются ножевые измельчители (дробилки) мокрого измельчения в комплекте со шнековыми мойками.

Отходы загружаются в измельчитель. Одновременно в измельчитель подается вода. В результате интенсивного ударного воздействия происходит отделение загрязнений с поверхности изделий и их перевод в моющую среду. Соотношение подаваемых отходов и воды составляет 1:10-1:15. Образующаяся пульпа направляется в трехсекционный промыватель. Отмываемый продукт проходит последовательно все три секции. Вода для промывки подается в аппараты противотоком.

В качестве моющей среды может быть использована горячая и холодная вода, горячие водные растворы моющих средств и другие вещества.

Очистка отходов от загрязнений производиться в водном растворе моющего средства "Прогресс" и тринатрийфосфата, соотношение которых составляет 1:2. Концентрация моющих средств в моющем растворе обеспечивает эффективную отмывку отходов от загрязнений и возможность биоочистки сточных вод. (Содержание моющего средства в водах не превышает 20 гр/л).

Сильно загрязненные отходы предварительно обрабатываются отработанным стиральным раствором в течение 10-15 мин. Для удаления клея используют горячий раствор NaOH (едкий натр).

Сушка измельченных отходов после их отмывки осуществляется в сушилках, работающих по принципу взвешенного слоя (типа ВС-800, СП-60), ленточных (типа СЛ-10), полочных и т.д.

В связи с тем, что очистка и отмывка отходов позволяют значительно повысить свойства получаемых из них изделий, постоянно совершенствуются технологии этих процессов. Как правило, очистка материала производится в 2-3 ступени. После мойки материал сушится до 0,5% остаточной влажности.

Фирмой "Recovery Processes International" разработан эффективный процесс разделения смеси хлопьев (дробленки) из ПВХ и ПЭТФ, близких по плотности, методом флотации, в котором пузырьки воздуха притягиваются гидрофобными хлопьями ПВХ, обволакивают их и увлекают вверх аэрационной ванны, а ПЭТФ опускается вниз.

Для очистки магнитных пленок их измельчают и подвергают действию растворителей: диоксана, ксилола, иногда в присутствии 0,05% NaOH (едкий натр) или бутилтитаната. При этом порошкообразный состав магнитного слоя оседает на дно, а плавающая пленка собирается, сушится и используется в последующих процесса.

Измельчение отходов ПЭТ

Отходы полиэтилентерефталата измельчаю ножевыми роторными дробилками различной конструкции. Основное требование при измельчении - не допустить нагрева материала выше температуры стеклования (70°С). Для этого применяют различные воздушные системы, которые играют роль воздушного охлаждения и служат для удаления измельченного материала из дробилки. Использование измельчителей "мокрого дробления" помимо вышеуказанных задач обеспечивают мойку материала. Насыпная плотность ПЭТФ-хлопьев размером 5-10 мм составляет 200-300 кг/м3.

Агломерация отходов ПЭТ

Агломерация ПЭТФ позволяет снизить расходы на подготовку материала к дальнейшей переработке, т.к. агломерация требует значительно меньших затрат электроэнергии и более производительна по сравнению с регрануляцией. Для переработки полиэтилентерефталата больше всего подходят дисковые агломераторы непрерывного действия. Такие машины производятся, например, фирмой NETZSCH-CONDUX Mahltechnik GmbH. Отходы ПЭТФ, измельченные до размера хлопьев 5-10 мм, непрерывно подаются в зону агломерации и по мере формирования компактных зерен скатываются вниз. Излишки тепла выводятся водяным охлаждением и пневмотранспортом.

Регрануляция ПЭТ

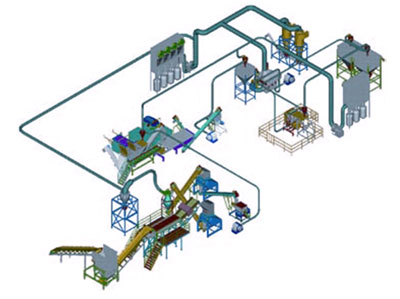

Одним из наиболее распространенных способов переработки измельченных отходов полиэтилентерефталата является экструзия. Для этой цели используют как одно-, так и двухшнековые экструдеры.В Австрии действуют экономичные компактные установки фирмы "EREMA" мощностью 80-380 кг/час по переработке незагрязненных отходов ПЭТФ: пленок, лент, волокон, пустотелых изделий - в однородный с хорошей сыпучестью регранулят. Отходы транспортируют из сборника по транспортерной ленте в агрегат, где их измельчают, перемешивают, нагревают (отработанным теплом установки), высушивают и подают в экструдер с дегазатором. В экструдере при необходимом давлении расплав фильтруется через сита, затем гранулируется с охлаждением и сушкой и расфасовывается. В материал можно вводить наполнители и добавки.

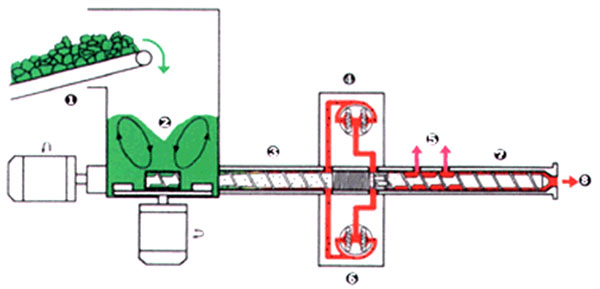

На рисунке дана принципиальная технологическая схема работы этого типа оборудования. Отходы подаются транспортером 1, в термоизмельчитель 2. В термоизмельчителе масса проходит ряд видоизменений: измельчается, перемешивается, нагревается, высушивается и уплотняется. Вращающее режущее устройство создает силу, достаточную для непрерывного заполнения одношнекового экструдера 3. Учитывая то, что масса из термоизмельчителя поступает в экструдер в нагретом состоянии, для шнека требуется значительно меньше энергии, чтобы придать массе необходимую пластичность, это позволяет использовать более короткий экструдер. Далее масса пропускается через фильтры 4 и 6, газоотводящую и шнековую зоны 5 и 7 и подается на дальнейшую переработку 8.

Водопоглощение ПЭТФ при 100%-й влажности воздуха достигает 1,2%. Чтобы исключить возможность гидролитической деструкции (гидролиз) полимера, перед переработкой ПЭТФ необходимо сушить при 120-130°С в течение 5-6 часов. Остаточная влажность не должна превышать 0,02-0,03%.

НП "ВторРесурс"